For å kunne konkurrere med bensinbiler må elbiler ha batterier med lang rekkevidde og lang levetid. Samtidig er det avgjørende at batteriet er trygt i det temperaturintervallet som benyttes. Batterigruppen ved NTNU jobber med å finne den perfekte sammensetningen av et lithium-ionbatteri.

Det er lithium-ion batterier som er de absolutt vanligste i elbiler i dag, selv om det finnes alternativer. Denne batteritypen brukes fordi de både består av lette og forholdsvis billige komponenter (lithium og karbon) og de kan lagre mye energi.

Hot stuff

En utfordring med batterier til bruk i elbiler er at de må kunne fungere ved både høye og lave temperaturer. De termiske egenskapene til batteriet er derfor også viktige. Spesielt den øvre temperaturgrensen er viktig med tanke på sikkerhet. Hvor høyt kan man gå før de indre reaksjonene i batteriet fører til selvanntennelse og brann? Dette er viktig spørsmål å besvare når man vil sette batteriet inn i en bil.

Artikkel: E24 – Bil – Tesla tok fyr

Hva må være på plass?

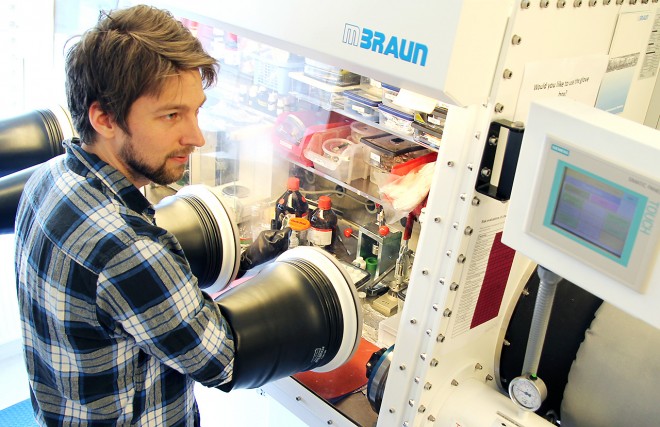

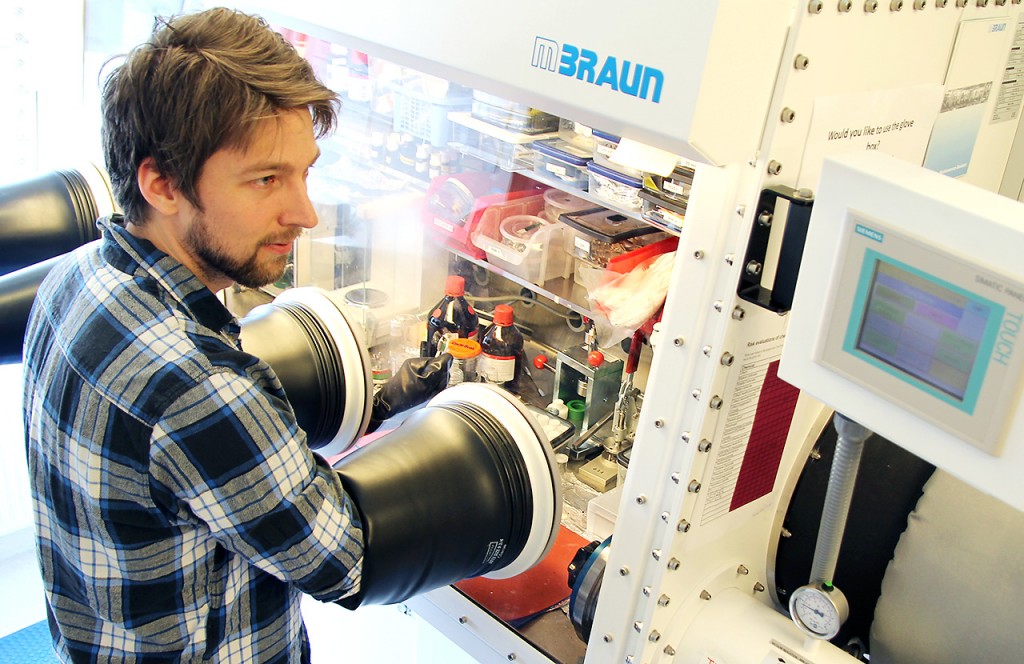

Vi i batterigruppen ved NTNU har prøvd å identifisere viktige parametere for å produsere gode lithium-ionbatterier som er både termisk stabile og har lang levetid. Et mål har også vært å komme fram til batterier som kan operere ved lavere temperaturer enn det de gjør i dag, slik at de kan levere god kapasitet om vinteren og i kaldere klima.

Hovedkomponentene

De kjemiske sammensetningene av komponentene i batteriet er avgjørende for dets egenskaper. Et lithium-ionbatteri består av to elektroder, en separator som hindrer direkte kontakt mellom elektrodene (som vil føre til kortslutning), og en elektrolytt som har som jobb å «bære» strømmen fra den ene elektroden til den andre, gjennom separatoren.

Ved opplading av batteriet vil lithium-ioner reise fra den ene elektroden (ofte LiMO2, der M typisk kan være kobolt, jern, eller mangan) og inn i den andre elektroden, som vanligvis er av karbon. Kapasiteten til batteriet avgjøres av hvor mange lithium-ioner man får plass til inne i karbonstrukturen per gram karbon. Vi har derfor sett på ulike karbonoverflater og deres lagringskapasitet når det kommer til lithium-ioner.

Kjemiske reaksjoner

Samspillet mellom karbonelektroden og elektrolytten vil også i stor grad påvirke batteriets lagringskapasitet og termiske stabilitet. En kjemisk reaksjon mellom de to elementene gjør at det dannes en film på elektroden. Vi har derfor sett på reaksjonene mellom forskjellige karbonoverflater og elektrolytter. Vi har også studert hvilke temperaturer de kjemiske reaksjonene gir og hvilke faktorer som kan være med på å påvirke dette.

Vi har funnet at overflaten til karbonet i samspill med en spesiell elektrolyttkomponent, ethylenekarbonat (EC), er viktig. Kort fortalt vil et lavt, aktivt overflateareal på karbonet, kombinert med høye nok mengder EC i elektrolytten gi batteriet både god langtidskapasitet og god termisk stabilitet.

Videre arbeid

Utfordringen med å ha ethylenekarbonat (EC) i elektrolytten er at alt for høye mengder av det fører til potensielt høyere motstand i systemet, noe som påvirker kapasiteten negativt. Det kan også gi dårligere egenskaper ved lave temperaturer fordi EC kan størkne ved relativt høye temperaturer og redusere eller stoppe ledningsevnen til elektrolytten.

Dette er noe batterigruppa ved NTNU vil jobbe videre med i fremtiden. En mulig erstatter er allerede lokalisert i propylenekarbonat (PC), som har vist langt bedre egenskaper ved lave temperaturer. PC har selvfølgelig andre utfordringer å ta hensyn til, men det får kanskje komme i et senere blogginnslag.

Nyttige lenker?

How Lithium-ion Batteries Work (Artikkel fra HowStuffWorks)

The Electrochemical Energy Research Group ved NTNU